乘坐地铁S1线或城际高铁到达综合交通中心,随后乘坐电梯进入T2航站楼。当电梯门打开的那一刻,高大、宏伟、明亮的航站楼扑面而来。环顾四周,南来北往的旅客熙熙攘攘,各具特色的商店星罗棋布,更有徽派艺术范的白墙灰瓦点缀其间,视觉感官瞬间拉满!这将是合肥新桥国际机场改扩建竣工投用后的真实场景。

目前正在进行的合肥机场改扩建工程,通过广泛运用新质生产力,实现从“人”造到“机”造,从“建造”到“智造”,推动项目高标准设计、高质量建设。

T2航站楼工程:大鹏初展翅

T2航站楼是合肥新桥机场改扩建工程的核心部分,总面积35万平方米,采用“双港湾+双L”的建筑构型设计,主体结构为钢筋混凝土框架,屋顶为大跨度空间钢结构体系,屋面总面积达14万平方米。造型独特、结构复杂、施工难度大。

为提升T2航站楼工程智能化建造水平,项目建设团队运用“合肥机场工程智慧管理平台”,实现对施工现场进度、物资、质量、造价和安全等全方位信息化管理,对项目实时监管、进度形象实时更新,达到工程建设中各专业协同发展、各工序高效穿插的目标,不仅有效地减少施工损耗,同时也大大提高施工效率,缩短了建设工期。

在混凝土主体结构施工中,面对核心区混凝土结构最大长度480米、最大宽度250米这一超长超宽难题,采用跳仓法施工工艺,通过动画模拟跳仓施工顺序,结合有限元模拟计算及应力应变监测,有效降低混凝土开裂风险;

在钢结构施工中,利用BIM技术从方案可行性、工期、施工安全等多方面对航站楼屋盖提升方案分析,应用“大落差双曲斜交空间桁架累积提升施工工法”,创新“钢结构与金属屋面一体化建造技术”,顺利实现了约4.3万平方米,重达8660吨的钢屋盖整体提升到位,创造了国内大型交通枢纽项目一体化提升重量和面积新纪录;

2024年1月30日,在50个液压器的共同作业下,重达8660吨、投影面积约4.3万㎡的钢结构屋盖在合肥新桥国际机场T2航站楼主楼成功提升,到达标高41.8米的高度,提升重量和面积均为全国之最。

在机电施工中,针对航站楼120个机电系统,主楼317个功能机房,各类设备数十万台,各类机电管线超百万米的难题,采用“BIM+样板引路”的模式,通过BIM综合深化设计,把虚拟样板和现实样板相结合,达到二次结构预留洞口准确率达98%以上,实现节省安装空间、提高行李区域净高、减轻局部荷载效果。

合肥新桥国际机场T2航站楼主楼施工应用混凝土整平机器人,实现混凝土楼板全自动整平及覆膜,极大地节约了人工成本,提升了施工质量。

合肥新桥国际机场T2航站楼智能焊接机器人主要用于共同仓动力管道焊接(直径≥150mm管道),提高了焊接效率,确保了焊接质量的稳定性。

同时在建设全过程,广泛应用混凝土整平机器人、三维扫描机器人、焊接机器人、测量机器人等,大大提高了施工效率和工艺水平。目前,该项目已获评“安徽省智能建造试点项目”“安徽省绿色建筑示范项目”“安徽省绿色工地试点”“绿色建筑三星级”等荣誉。

截至目前,T2航站楼工程已完成钢结构屋面施工,外立面幕墙已完成90%,航站楼整体结构已顺利通过工程质量验收。

综合交通中心工程:骨架已舒展

合肥新桥国际机场航站区扩建工程综合交通中心总建筑面积约33.06万平方米,规划引入合新六城际铁路、合肥新桥国际机场S1线,内设站厅、站台及轨行区,是空地一体化的综合立体交通枢纽,也是安徽省在建公共建筑单体中地下建筑体积最大、基坑最深的工程,建筑体积达270万立方米,最深位置可达36米。建设过程中面临着地下管线复杂、多面多专业交叉施工情况,现场施工、安全防护难度大。

为此,项目以“新”促“质”,首先打造全周期智慧云机场,充分运用BIM+AI,对项目建设进行数字化统筹,以虚拟建造模拟施工,采用全场地延迟摄像、AI高点巡检等技术,360度全景实时监测现场施工,搭建项目全过程质量安全追溯体系。并采用履带抹平机器人、地面抹光机器人、BIM放样机器人、现场巡更机器人等技术,引入塔机防碰撞安全监控系统、塔机驾驶员视觉辅助系统助力塔吊有序开展作业,自主研发缓粘结预应力施工工艺、层间隔振工艺,重点突破复杂施工组织结构,全面推动“智能建造”运用。

目前,项目依托“大型航空枢纽轨陆共建共用复杂结构建造关键技术”科研课题,已完成17件专利(已受理9件),10项工法编制(已获奖7项),6篇论文(已录用2篇),省级QC成果4项,国家级QC成果1项。荣获安徽省2024年“智慧工地”项目。

合肥机场项目智慧工地云平台,集成BIM、GIS、物联网、远程视频、AI识别等技术,数据实时滚动一体化,实现“人员、安全、设备、监控、AI、绿色、党建”各板块的实时监测和数字化管理

工人正在操纵激光整平机进行地坪混凝土摊铺,能够精准高效完成提浆、收面和标高控制,平整度误差保持在5mm范围内

逐“绿”而行,向“新”而兴。综合交通中心项目吸收借鉴了徽派建筑的特点,配合海绵城市绿色建筑理念,打造的国内首个园林景观机场,通过建造镂空敞开式地下车库,车水马龙的繁忙空港与徽派文化的“静秀空间”融为一体,其间点缀下沉庭院,移步易景,既有“道法自然”的飘逸,也有“雕镂精湛”的巧思,给旅客带来“园林新桥、水墨江淮”的绝美体验。

截至目前,综合交通中心项目提前5个月完成S1线(轨道交通)T2航站楼站的主体结构,地下主体结构已封顶,机场交通中心、合新六城铁新桥机场站主体结构已完成80%,进入地上钢结构施工阶段。

合肥新桥机场S1线:长龙已蜿蜒

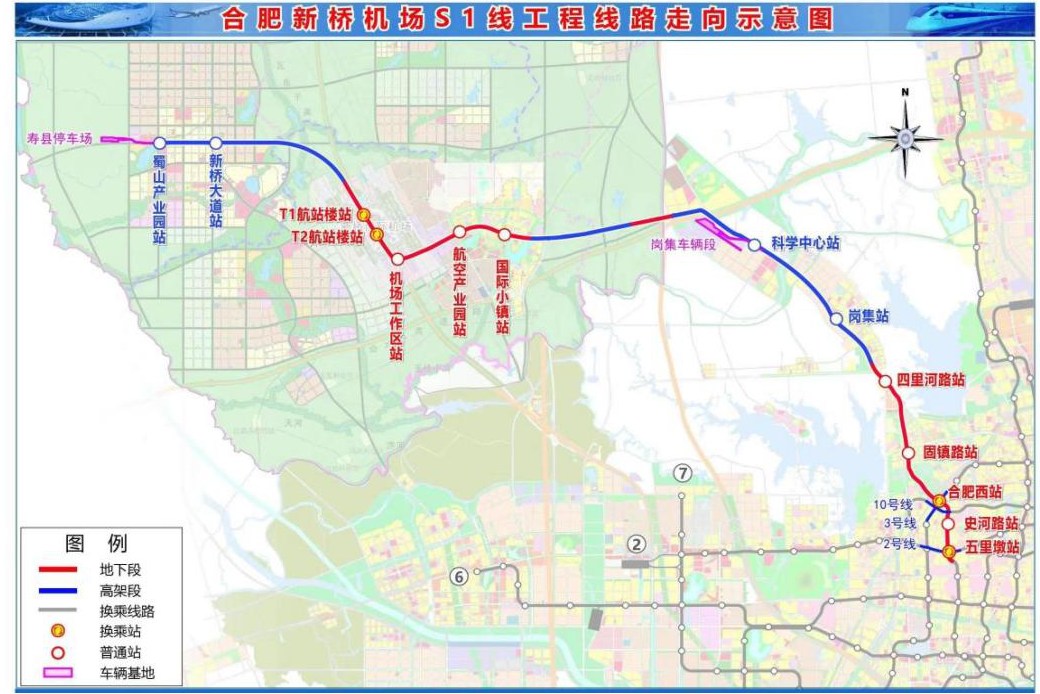

合肥新桥机场S1线起于寿县蜀山产业园站,止于五里墩站,线路全长47.5公里,共设14座车站,其中高架站4座,地下站10座。线路串联新桥国际机场、新合肥西站两大交通枢纽,可实现城市中心区、空港新城、寿州古城的快速联系,对于优化城市空间布局、促进市域融合一体发展、支撑都市圈更高质量一体化发展具有十分重要的意义。

S1线走向示意图

合肥新桥机场S1线在建设过程中,以智能建造为抓手,广泛使用新质生产力,实现了信息化、数字化、绿色化转型。

信息化中心项目依托大商务数智平台,建立集安全管理、质量管理、商务管理、物资机械管理、远程视频监控、安全隐患抓拍、BIM技术等功能的一体化、信息化、标准化、系统化、精细化、科学化的地铁项目信息化中心,是项目对外标杆展示的名片。

信息化中心

广泛采用盾构管片自动化抹面机器人,将传统人工外弧面收面质量的不稳定性因素全部消除,使得盾构管片流水线稳定生产出合格的产品,同时也达到了消除施工现场因为外弧面收面施工过程中的安全隐患,节省人工又能保证施工质量,确保盾构管片收面合格率98%以上。

自动化抹面机器人

利用中铁四局物资工贸公司所属合肥钢筋集中加工智造基地对现场钢筋进行集中加工,同时辅以信息化手段,通过后端“物资管理系统”“地铁BIM土建后台建模在线下料系统”“可视化调度指挥系统”“自动化过磅系统”,实现钢筋采购、下料、加工及计量信息化、智慧化生产,提高生产效率,降低施工成本。

智能化集中钢筋加工场

高精度实时智能监测,针对项目盾构区间涉及下穿机场滑行跑道、机场管廊等重要建(构)筑物,施工过程中采用全站仪电子测角、电子测距、电子计算和数据存储,完成高精度的测量任务。当盾构机掘进引起地表沉降发生变化时,实时通过平台查看沉降指标,及时指导掘进技术参数调整,保证了盾构机掘进对监测数据时效性、连续性、准确性、便捷性需求。

全站仪监测

12月8日,随着史河路站最后一块混凝土顶板浇筑完成,合肥新桥机场S1线五里墩——T2航站楼所有车站已全部封顶,为S1线开通运营打下了坚实的基础。目前,新桥机场S1线工程正在加快建设,全面进入轨道铺设阶段。